|

汽车产业的电动化趋势愈演愈烈,几乎所有的汽车厂商都在加速奔跑。但罗马不是一天建成的,新能源产品的落地需要有完善的生产体系作支撑。在华晨宝马近日举行的沟通会上,其展示了智能与柔性生产体系,通过高度灵活的生产线能够实现新能源车型与传统燃油车型的共线生产,从而对市场和客户需求做出迅速反应。针对新能源领域,宝马在产品规划、动力电池配套、生产体系等方面已做出了一系列深入布局。

●新能源产品布局一览

根据宝马集团的计划,到2025年纯电动和插电式混动车型的销量将占整体汽车产品销量的15%-25%。在2018年,宝马集团计划实现14万辆新能源车型的年度销量目标,并在2019年年底前实现50万辆的新能源车交付总量。与此同时,宝马在新能源领域的投入也水涨船高,其财报显示2017年研发费用增长18.3%至61.08亿欧元,主要集中在电动车和自动驾驶技术领域,预计今年将再次达到历史新高。

在中国市场,华晨宝马已经投产了5款新能源汽车,包括宝马X1插电式混动车型、宝马530Le插电式车型、全新宝马5系插电式混动车型,以及之诺品牌旗下的之诺1E纯电动车型、之诺60H插电式混动车型。此外,宝马还有i3、i8等新能源车型在国内进口销售,组成了一个较为丰富的产品矩阵。

还有一款未来将推出的主力产品,被宝马寄予厚望。2018北京车展上,宝马发布了第一款纯电动SUV的概念车——宝马iX3,新车作为宝马X3的电动版车型将在2020年正式量产。据官方介绍,未来宝马计划将iX3在华晨宝马大东工厂进行投产,并供应全球市场,新车将搭载宝马集团第五代电驱动系统技术。

此前,宝马在新能源领域的推广以插电式混动车型为主,但在新的规划中,宝马将iX3定义为首款纯电动主力车型,这意味着宝马将在纯电动车领域真正发力。宝马还注册了从i1到i9,以及iX1到iX9所有的商标,纯电动化有望在全系铺开。此外,宝马旗下的MINI与长城汽车开展合作,MINI纯电动车型的国产化也已在路上。

●新能源车与燃油车共线灵活生产

华晨宝马在沈阳建设了大东和铁西两座整车工厂和一座动力总成工厂,合并产能达52万辆/年,是宝马集团在全球最大的生产基地之一。此前我们对铁西工厂和大东工厂都进行过详细的解读,而这次参观的亮点有所不同,重点放在了新能源车型的生产情况,两座整车工厂均可实现新能源车型与传统动力车型的共线灵活生产。

我们在华晨宝马工厂现场了解到,只需在车身车间及总装车间对设备稍作改造,便可将新能源汽车的生产顺利融入现有生产流程。这种柔性的生产方式优化了生产能力,在新能源车型产销还没到大规模量级时能减少高成本投入。

此外,华晨宝马还通过尺度精度测试、激光扫描仪、ADD自动检测系统等数字化方式,进行全面的质量检查,保证高质量的柔性生产。例如,生产线上的3个冲压部件

——每个生产批次的首个、中间和最后一个冲压件都将被搜集起来进行分析以确保冲压车间生产的稳定性;激光扫描仪可以每秒对车身上21万个点进行扫描,得到点云数据,通过与3D数模的对比得出车身尺寸状态;通过ADD自动检测系统,车身表面的缺陷识别率从原来的人工识别率65%上升到98%,确保了缺陷的高识别度和检测的精准度。

●加大动力电池布局投入

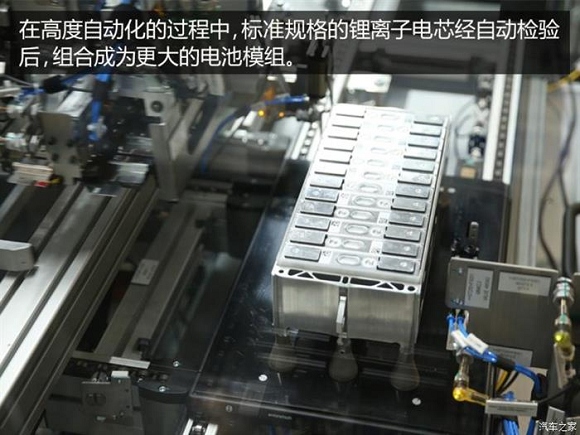

研发配套方面,2017年华晨宝马先后启用了新研发中心和动力电池中心,其研发重点聚焦于新能源汽车,在中国本地实现从设计概念到量产交付的全流程开发。动力电池中心除了生产电池系统之外,还覆盖了研发、质量、实验室、采购与供应链管理等功能。

去年10月,华晨宝马动力电池中心正式投产,为全新宝马5系插电式混合动力车型提供动力电池系统。其能量密度达111Wh/kg,较上代5系插电式混动车型提升70%,结合eDrive电力驱动技术,整车的纯电行驶里程达到61km,纯电最高时速可至140km/h,百公里综合油耗仅1.9升。

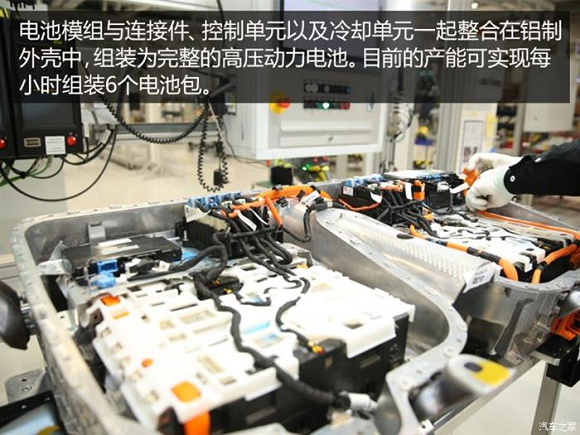

据官方介绍,华晨宝马电池系统的生产模式有两大优势:一是标准化模块确保了生产中统一的质量标准,并为广泛适应宝马新能源车型打下基础,模块化概念也可以快速响应客户的需求;二是铝制外壳的尺寸、形状及所用的模组数量可以按需适配于各款宝马车型。

一期投产后约半年时间后,华晨宝马继而迅速启动了动力电池中心二期工程建设,将生产宝马全新第五代动力电池,配套iX3车型。据悉,二期工程计划在2020年投产,届时动力电池系统的产能大约是目前的三倍。

根据宝马之前公布的规划,第五代电驱系统将适用于宝马旗下所有内燃机车、插电式混合动力车和纯电动汽车。这套系统包括经过大幅优化的电机、变速箱、电力驱动元件以及电池。另外,第五代电驱系统可采用灵活尺寸的扁平化电池组。而且搭载该电驱技术的车型都将有一个部分地板空间被预留出来,用来安装、扩展电池组,以获得更长的续航里程。

|